压力钢管深埋于地下或隐藏于混凝土中,其防腐涂层质量直接决定电站安全寿命。传统管理"重安装轻维护",涂层缺陷难发现、责任界定难追溯。全生命周期追踪网通过数字化穿透隐蔽工程,正在重塑压力钢管的质量治理范式。

一、隐蔽工程的管理盲区

压力钢管承受高压水流冲击,防腐涂层一旦失效,管壁减薄将引发爆裂事故。但涂层处于不可见位置:地下埋管覆土数米,混凝土衬砌管包裹于坝体内部。传统模式下,涂层施工记录分散于厂家、安装单位、监理手中,纸质档案易丢失;运行期检测依赖定期开挖或无损探伤,成本高、风险大、周期长。

更严峻的是责任链条断裂。某电站运行15年后发现涂层大面积剥落,追溯发现涉及3家涂层厂商、2次维修记录、多轮检测数据,但纸质记录残缺,无法判定是材料缺陷、施工不当还是环境侵蚀,索赔无果。

二、追踪网的五层穿透架构

全生命周期追踪网并非简单档案管理,而是构建"标识-采集-关联-预警-追溯"的闭环体系。

唯一标识层赋予钢管数字身份。每节压力钢管出厂时赋予唯一编码,关联钢材炉号、壁厚、强度等级;防腐涂层施工时记录涂料批次、喷涂参数、固化条件、检测数据。采用RFID+二维码双标识,RFID用于制造阶段自动化采集,二维码用于现场人工识读。

过程采集层捕获关键数据。钢管制造阶段采集除锈等级、涂层厚度、附着力检测数据;运输阶段记录装卸方式、碰撞损伤、补漆记录;安装阶段采集焊接温度对涂层的影响、补口施工质量;运行阶段整合阴极保护电位、腐蚀监测数据、历次检修记录。

空间关联层锚定隐蔽位置。通过BIM+GIS技术,将每节钢管的编码与空间坐标精准绑定:地下埋管关联至桩号与埋深,混凝土衬砌管关联至坝体仓位与高程。形成"编码-位置-属性"三维数据库,告别"图纸与实际不符"的历史难题。

智能预警层预判失效风险。基于涂层性能衰减模型与环境腐蚀数据,预测剩余寿命。当阴极保护电位偏离标准、或检测数据趋势异常,自动预警并建议检测或维修。从"定期开挖"转向"预测性维护",降低运维成本与事故风险。

穿透追溯层还原质量真相。出现涂层缺陷时,秒级追溯该节钢管的完整履历:哪家厂商的涂料、哪批施工班组、哪次运输损伤、哪年检测正常。责任界定从"年级调查"压缩至"分钟级定位",为质量索赔与改进提供铁证。

三、关键场景的追踪突破

制造质量的源头管控筑牢第一道防线。涂层厂商资质、涂料批次检验、钢管表面处理参数、喷涂温湿度记录,全部上链存证。当某批次涂层在多个项目出现早期失效,快速定位至具体原料批次或工艺参数,启动召回与整改。

运输损伤的精准识别厘清责任边界。钢管长途运输易因固定不当产生涂层磕碰。追踪网记录每节钢管的运输轨迹、装卸影像、到货验收数据。当现场发现损伤,调阅运输监控判定责任:出厂缺陷、运输损伤还是现场二次破坏,避免扯皮。

安装质量的隐蔽验收确保施工合规。钢管安装焊接高温可能损伤周边涂层,补口施工是质量薄弱环节。追踪网记录焊接工艺参数、补口材料批次、电火花检测结果。运行期发现补口失效,追溯至具体焊工与施工时段,优化工艺培训。

运行维护的科学决策延长资产寿命。整合阴极保护数据、腐蚀挂片数据、水质监测数据,评估涂层实际服役性能。当某段钢管腐蚀速率异常,结合追溯数据判定原因:涂层先天不足、土壤腐蚀性超标、还是阴保系统失效,针对性制定维修或更换策略。

四、助流零代码平台的敏捷构建

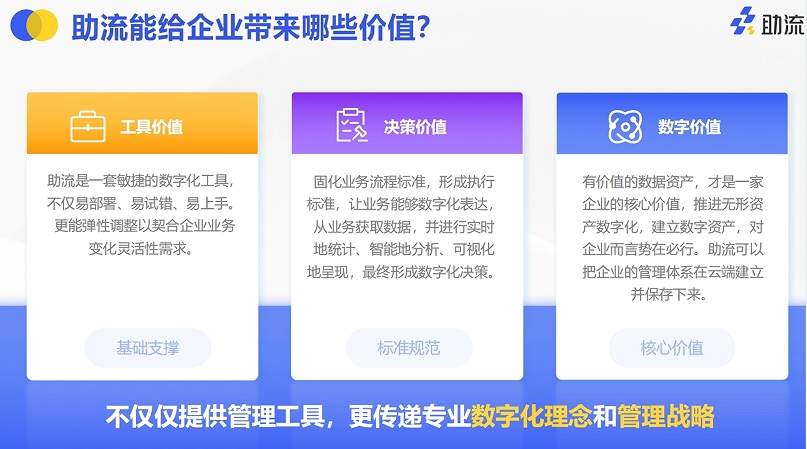

在追踪网的建设中,助流零代码平台提供了独特的落地路径。传统定制开发难以适应隐蔽工程的复杂场景与长周期管理需求。

隐蔽工程建模降低配置门槛。压力钢管涉及制造、运输、安装、运行多阶段,助流允许业务人员通过拖拽,自主定义钢管档案结构、设计数据采集表单、配置预警规则,无需编程即可构建符合《压力钢管制造安装及验收规范》的追踪系统。

长周期数据管理保障数据延续。电站寿命50年以上,追踪网需跨越建设期与运行期。助流支持多版本数据管理、历史数据归档、格式兼容转换,确保20年前的涂层记录仍可精准检索,满足全生命周期管理要求。

数据融合底座打通专业壁垒。助流提供标准化API,可对接涂层厂商ERP、钢管制造MES、无损检测设备、阴极保护监测系统等多源数据。通过助流搭建的追踪网,制造数据、施工记录、检测数据、运维信息实时汇聚,消除"建设不管运行、运行不懂建设"的信息割裂。

移动现场应用延伸管理半径。现场施工人员通过助流APP扫码录入安装数据、拍照上传涂层状况;运行检修人员查看历史追溯信息、记录检测数据;管理人员通过数字驾驶舱监控全网涂层健康度与风险分布。

灵活迭代支撑标准进化。涂层材料与检测技术持续更新。助流的模块化架构允许用户随时新增检测指标、优化预警模型、调整追溯维度,系统与技术进步同步迭代。

五、未来演进:从追踪网到数字资产

追踪网的终极形态是"压力钢管数字资产"。通过接入物联网传感器,实时监测涂层电位、管壁厚度、水流压力,AI预测剩余寿命与失效概率,优化维修更换策略。当系统识别到某段钢管风险等级上升,自动建议检测优先级与备件采购计划。

区块链技术的深度融合将变革质量治理。涂层全生命周期数据上链存证,形成不可篡改的质量档案,为设备延寿评估、保险定价、资产交易提供可信数据支撑。

深埋地下的压力钢管防腐涂层全生命周期追踪网,是水电工程从"隐蔽工程黑箱"迈向"全透明治理"的关键跨越。它通过唯一标识、过程采集、空间关联、智能预警、穿透追溯,将不可见的涂层质量转化为可追溯的数据资产。助流零代码平台以其敏捷部署、长周期数据管理、数据融合的特性,为水电建设企业提供了快速构建追踪能力的务实选择。当每一节钢管的涂层都有数字档案、每一次隐蔽施工都可穿透追溯、每一处失效风险都前置预警,压力钢管的安全才能真正做到"心中有数、手中有策、应对有方",为电站长期安全运行筑牢数字化质量的坚实防线。

免责声明:内容由AI工具匹配关键字智能整合而成,仅供参考,助流不对内容的真实、准确、完整作任何形式的承诺。

相关资讯:

2026-02-12

2026-02-12

2026-02-12

2026-02-12

2026-02-12

2026-02-12

2026-02-12

2026-02-12

2026-02-11

2026-02-11